Forståelse af TBM-produktion og dens betydning

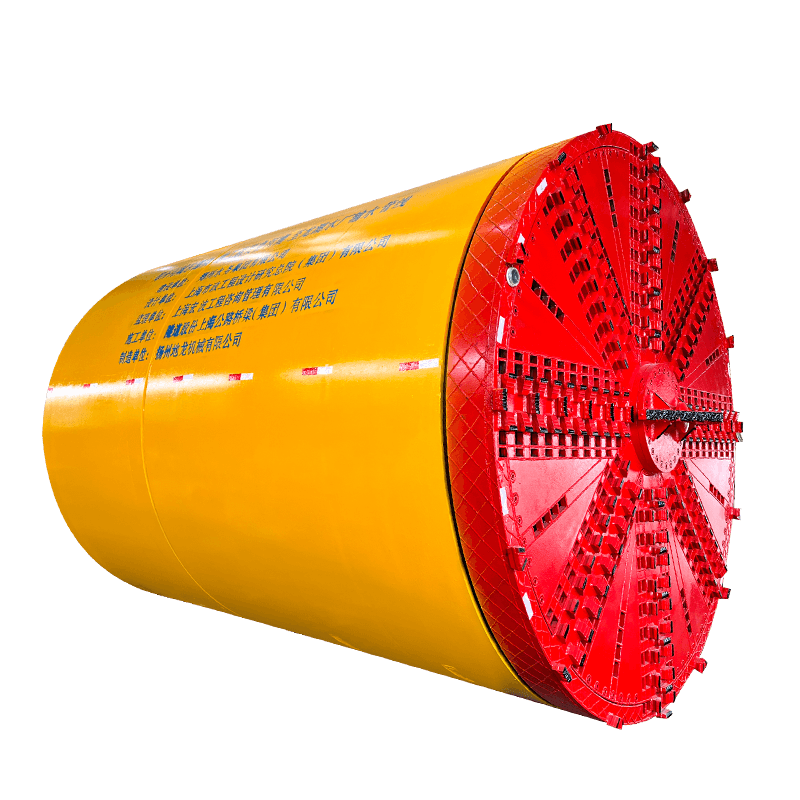

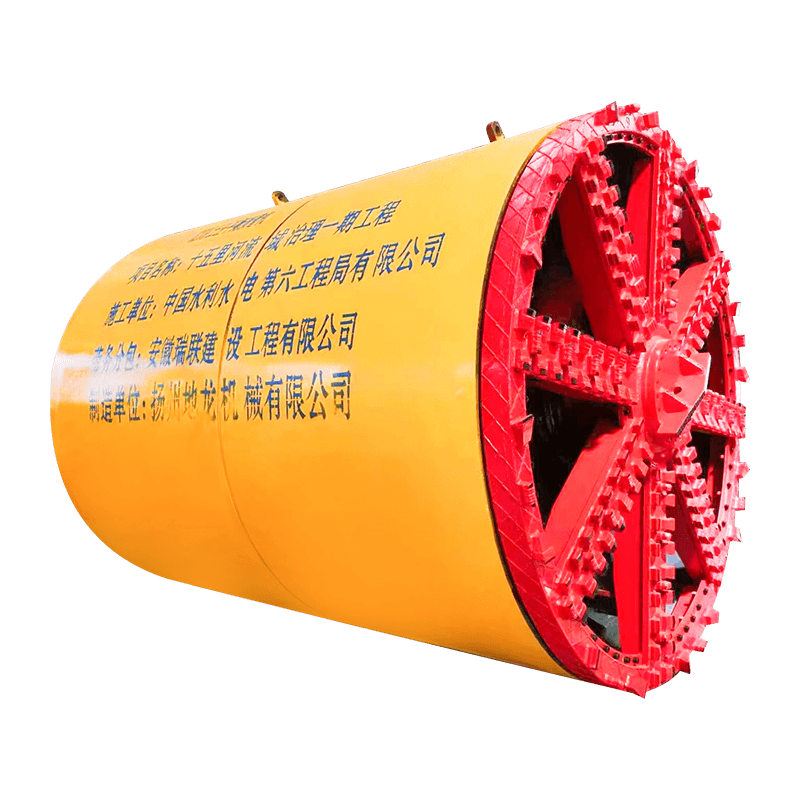

Tunnel Boring Machines (TBM'er) har revolutioneret konstruktionen af underjordiske infrastrukturer, fra metrolinjer til forsyningstunneller. Fremstillingen af TBM'er kræver præcisionsteknik og integration af flere komplekse systemer, herunder skærehoveder, transportørsystemer og hydrauliske mekanismer. Fremstilling af høj kvalitet sikrer, at TBM'en fungerer effektivt under udfordrende geologiske forhold, samtidig med at nedetid og vedligeholdelsesomkostninger minimeres.

Moderne TBM-fremstilling kombinerer maskinteknik, elektriske systemer og softwarestyringer for at skabe maskiner, der er i stand til præcis tunneling i by- og fjernmiljøer. Producenter skal være opmærksomme på materialevalg, designoptimering og integration af automatiseringssystemer for at forbedre produktiviteten og sikkerheden.

Kernekomponenter i TBM-fremstilling

Effektiviteten af en TBM afhænger i høj grad af kvaliteten og designet af dens kernekomponenter. Nøgleelementer omfatter:

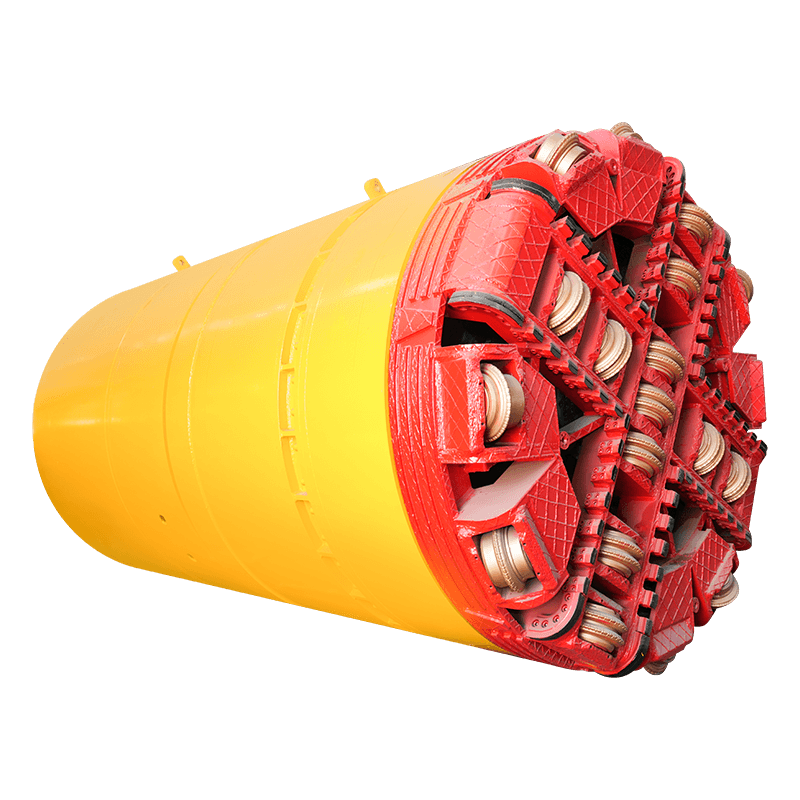

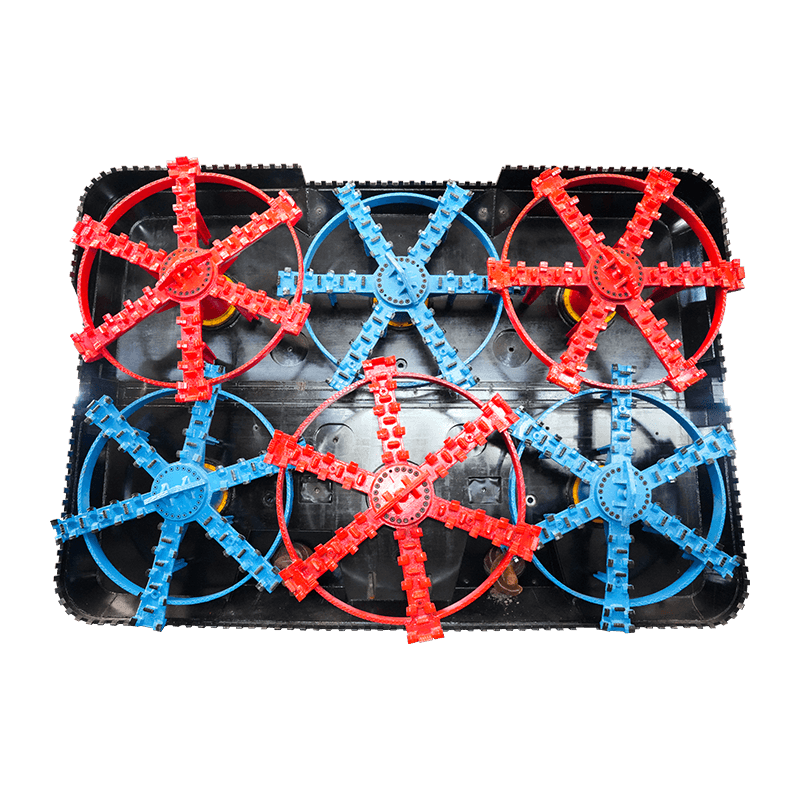

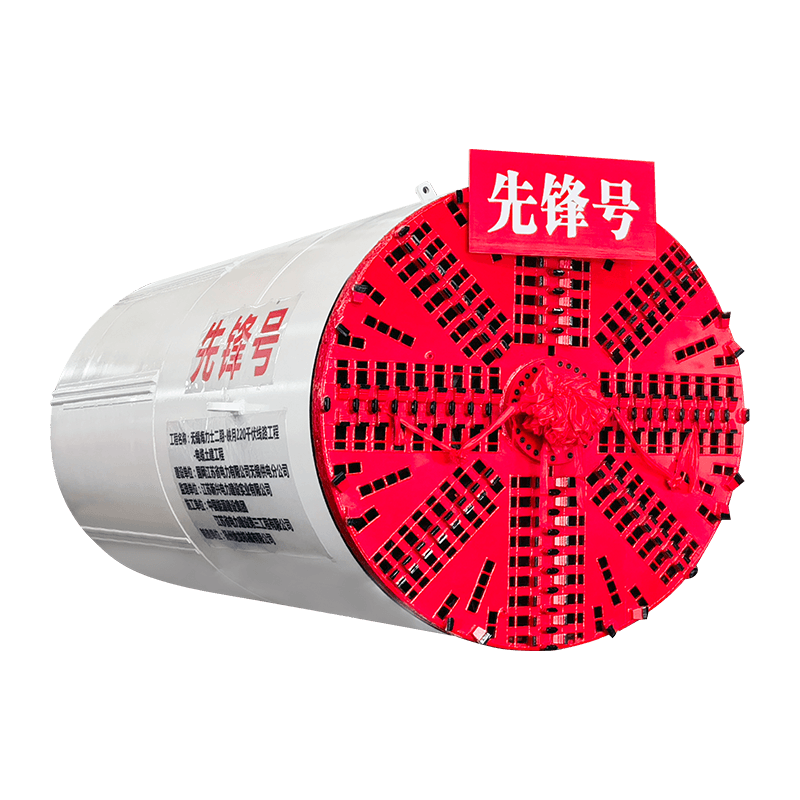

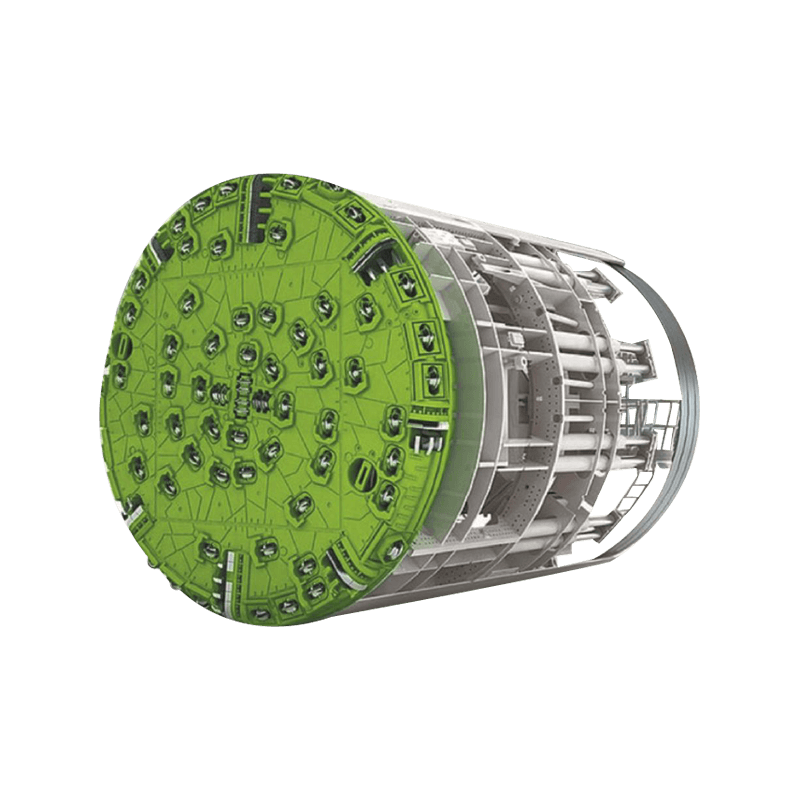

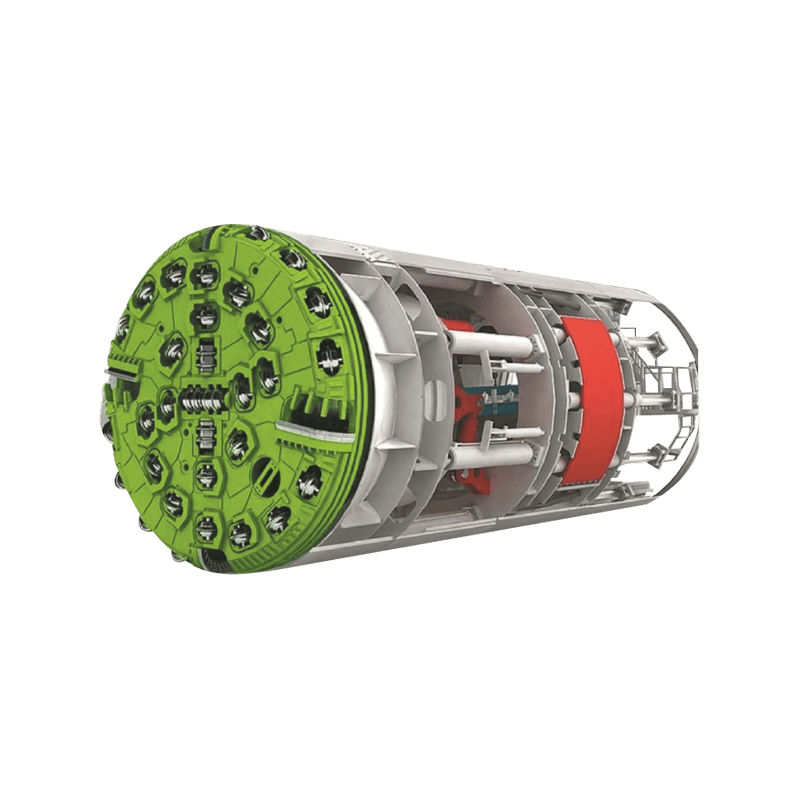

- Kutterhoved: Front-end-komponenten, der bryder jorden eller stenen. Præcisionsfremstilling sikrer optimal rotation og minimalt slid.

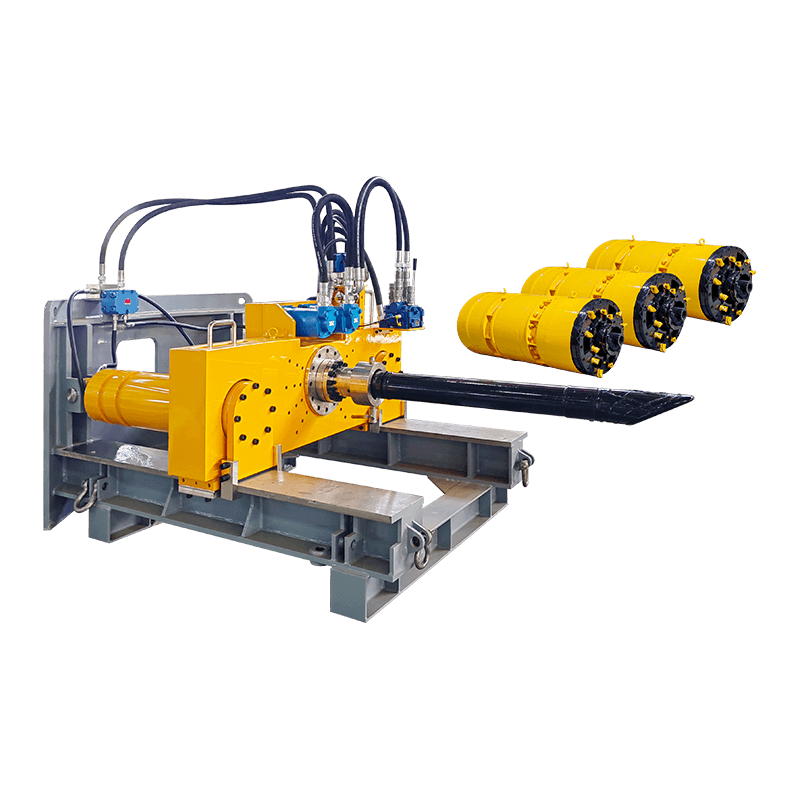

- Thrust System: Hydrauliske cylindre, der skubber TBM'en fremad. Nøjagtig fremstilling sikrer ensartet kraftfordeling for at forhindre tilpasningsproblemer.

- Transportørsystem: Fjerner udgravet materiale effektivt. Fremstillet med holdbare komponenter til at modstå slibende forhold.

- Skjold og skærestøtte: Beskytter maskinen og arbejderne under tunneling. Kræver højstyrkestål og præcis montering.

- Vejlednings- og kontrolsystemer: Avanceret elektronik og sensorer sikrer præcis navigation og tunneleringsnøjagtighed.

Materiale- og præcisionsteknik i TBM-produktion

Materialer, der bruges i TBM-fremstilling, skal balancere styrke, holdbarhed og vægt. Højstyrke stållegeringer bruges almindeligvis til at skære hoveder og skjolde, mens slidbestandige materialer påføres kritiske komponenter for at forlænge levetiden. Præcisionsteknik sikrer, at komponenterne er fremstillet med snævre tolerancer, hvilket reducerer vibrationer og forbedrer maskinens stabilitet.

Computer-Aided Design (CAD) og Computer-Aided Manufacturing (CAM) teknologier er en integreret del af moderne TBM-produktion. De giver ingeniører mulighed for at simulere geologiske interaktioner, optimere skærehoveddesign og strømline montageprocesser, hvilket resulterer i hurtigere produktionstider og forbedret maskinpålidelighed.

Kvalitetskontrol og testprocedurer

Strenge kvalitetskontrol er afgørende i TBM-fremstilling for at sikre pålidelighed under udfordrende tunnelforhold. Almindelige testprocedurer omfatter:

- Mekanisk belastningsprøvning af hydrauliske systemer.

- Slidstyrketest for skærende værktøjer og transportbåndkomponenter.

- Justerings- og kalibreringstjek for styresystemer.

- Operationel simulering i kontrollerede miljøer før implementering.

Disse tests validerer ikke kun designspecifikationer, men hjælper også med at identificere potentielle problemer, der kan føre til nedetid eller dyre reparationer i marken.

Nye innovationer i TBM-fremstilling

TBM-industrien oplever betydelige innovationer for at forbedre effektiviteten og reducere driftsomkostningerne. Bemærkelsesværdige fremskridt omfatter:

- Automatiserede overvågningssystemer, der bruger realtidsdata til forudsigelig vedligeholdelse.

- Hybride skærehoveder, der er i stand til at håndtere blandede jordforhold uden at skifte værktøj.

- Letvægts kompositmaterialer, der reducerer energiforbruget under tunnelkørsel.

- Avancerede smøre- og kølesystemer, der forlænger levetiden for kritiske komponenter.

Sammenligning af TBM-produktionsstandarder på verdensplan

TBM-produktionsstandarder varierer på tværs af regioner afhængigt af geologiske forhold, sikkerhedsbestemmelser og teknologisk indførelse. Følgende tabel fremhæver nøgleaspekter:

| Region | Materialestandarder | Automatiseringsniveau | Gennemsnitlig produktionstid |

| Europa | Højstyrke legeringer, slidstærkt stål | Høj | 12-18 måneder |

| Asien | Legeringer med lokal tilpasning, kompositmaterialer | Middel til Høj | 10-16 måneder |

| Nordamerika | Premium stål og avancerede sensorer | Høj | 14-20 måneder |

Konklusion: Fremtiden for TBM Manufacturing

TBM-fremstilling er på forkant med innovation i underjordisk byggeri. Efterhånden som kravene til urbanisering og infrastruktur vokser, fokuserer producenterne på effektivitet, pålidelighed og smarte teknologier. Ved at kombinere præcisionsteknik, materialer af høj kvalitet og avanceret automatisering vil den næste generation af TBM'er tilbyde hurtigere, sikrere og mere omkostningseffektive tunnelløsninger på verdensplan.