Kerneteknologier inden for moderne rørskæring og gevindskæring

Det moderne rørmaskine har udviklet sig fra simple manuelle værktøjer til meget sofistikerede CNC-styrede systemer, der er i stand til ekstrem præcision. I hjertet af industriel fremstilling er rørgevindmaskinen, som bruger højhastighedsstål (HSS) matricer til at skabe koniske eller lige gevind på forskellige metalliske rør. Disse maskiner er designet til at håndtere tunge belastninger og samtidig bevare integriteten af rørets strukturelle væg. Avancerede modeller indeholder nu automatiske oliesystemer, der smører matricerne under skæreprocessen, hvilket forlænger værktøjets levetid betydeligt og sikrer en glattere finish på gevindene.

Ud over gevindskæring anvender højtydende rørskæremaskiner koldskæringsteknologi. I modsætning til traditionelle slibesave bruger disse maskiner en roterende klinge eller en motor med højt drejningsmoment til at skære gennem tykvæggede rør uden at generere en Heat Affected Zone (HAZ). Dette er kritisk i industrier som olie og gas eller farmaceutisk fremstilling, hvor rørets metallurgiske egenskaber skal forblive uændrede for at forhindre fremtidig korrosion eller strukturelt svigt i samlingerne.

Automatiseret rørbukning og forskalling

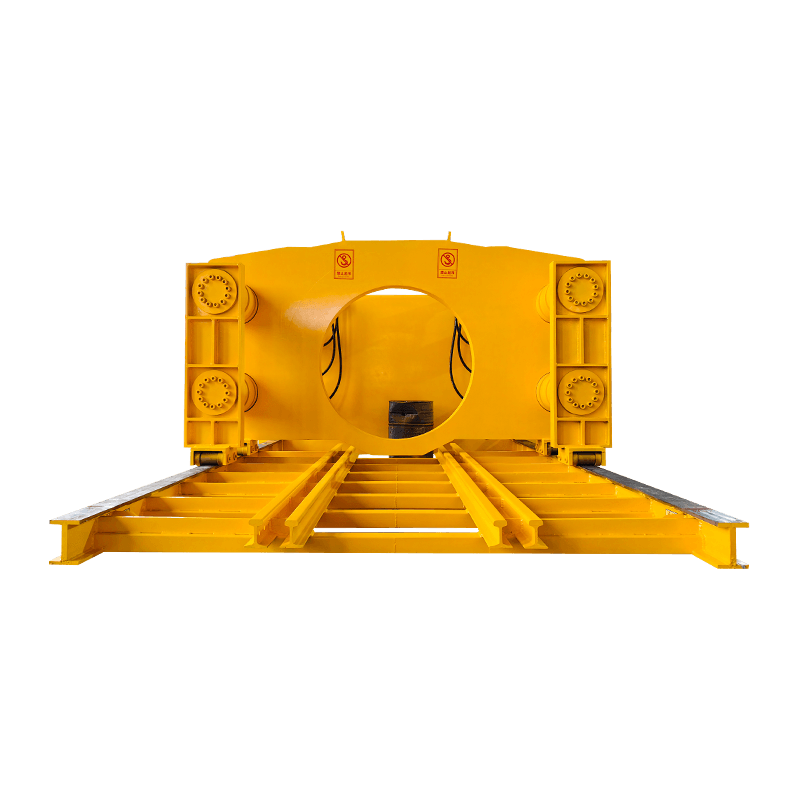

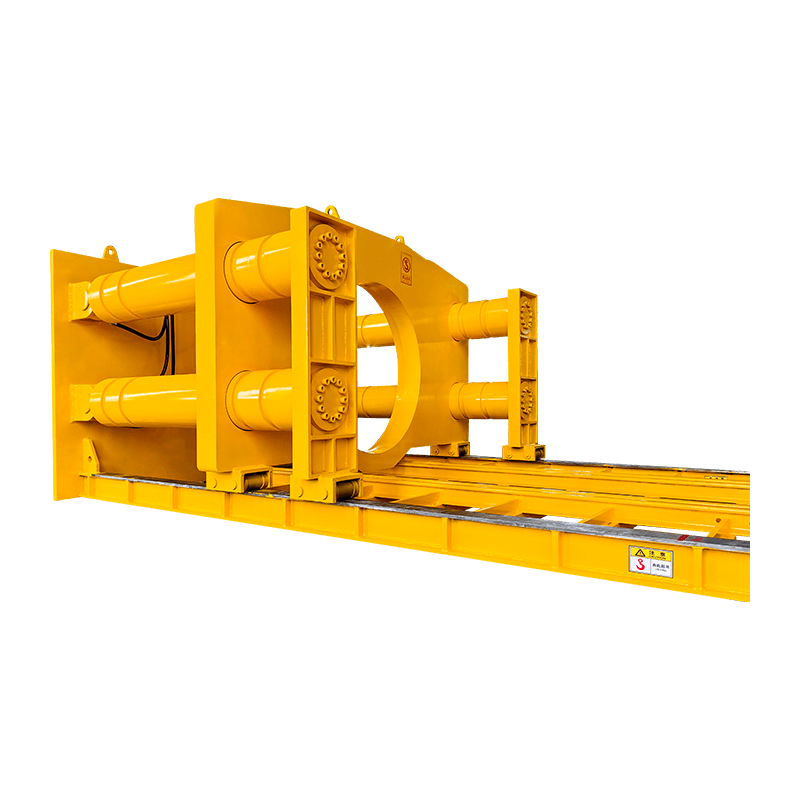

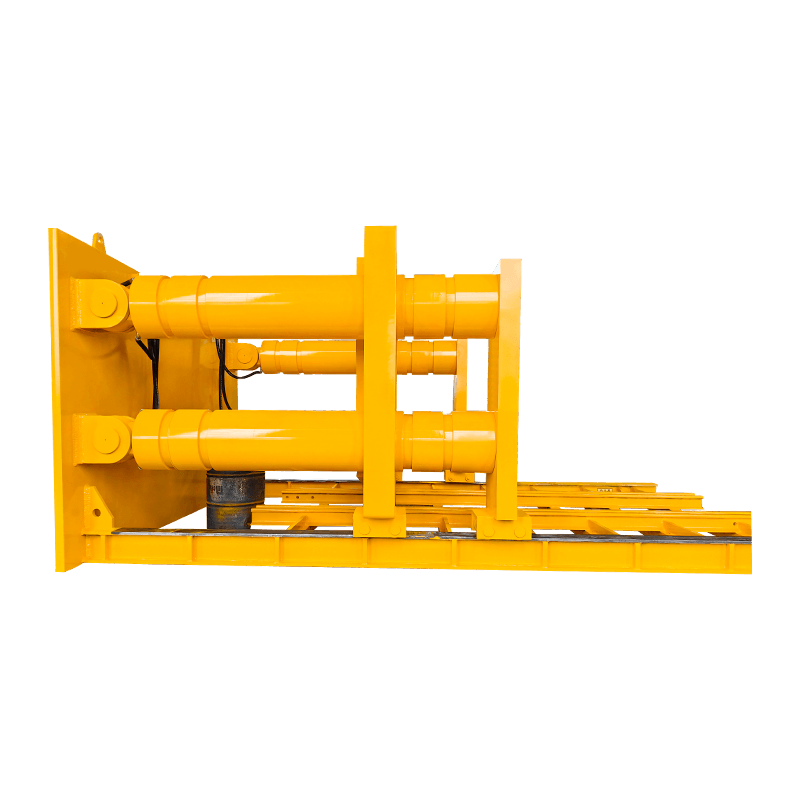

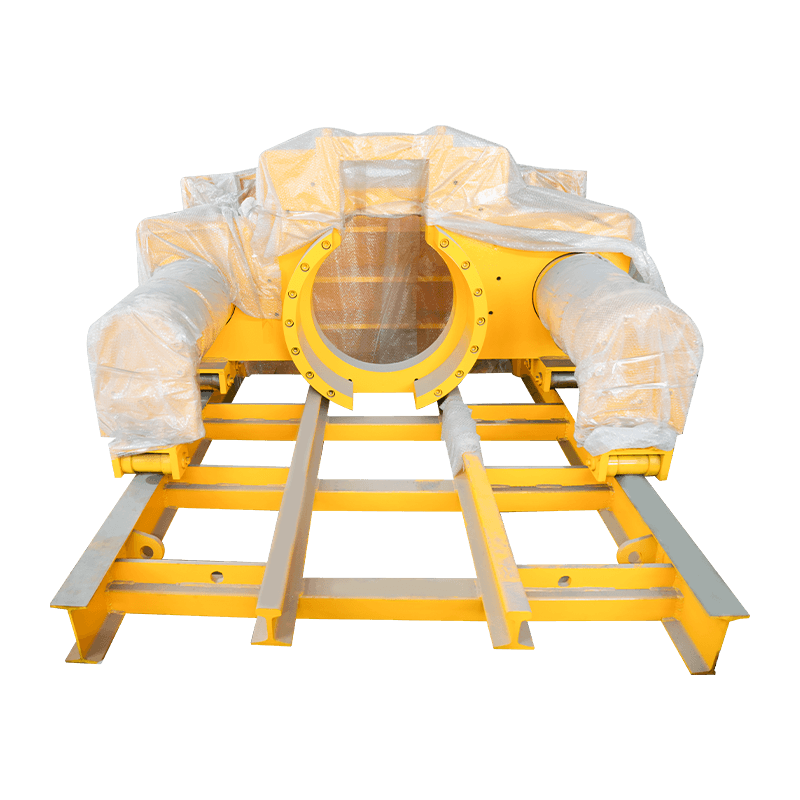

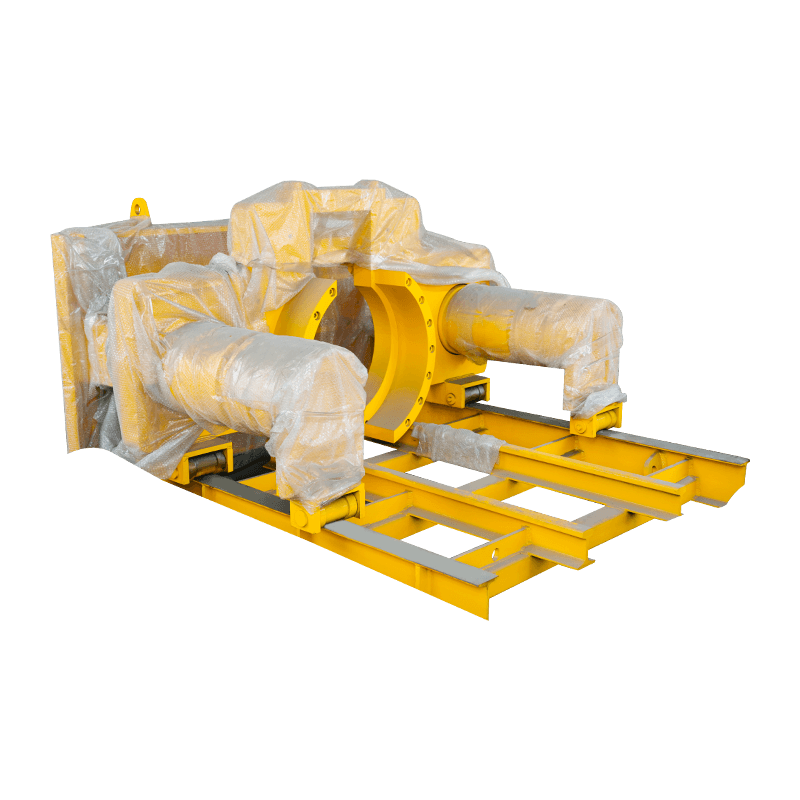

Rørbukkemaskiner er afgørende for at skabe sømløse overgange i væsketransportsystemer uden behov for for store albuer eller svejsninger. Dornbukkere er særligt værdsat for deres evne til at forhindre røret i at kollapse eller rynke under bøjningsprocessen. Ved at indsætte en solid stang (dornen) i røret, understøtter maskinen den indvendige diameter, hvilket giver mulighed for bøjninger med snævre radier, der opretholder ensartede strømningshastigheder og trykniveauer i hele systemet.

Nøglekomponenter i et rørbøjningssystem

- Bend Die: Det primære værktøj, der bestemmer bøjningens radius.

- Trykdyse: Anvender den nødvendige kraft til at skubbe røret mod bøjningsdysen.

- Klemmedyse: Holder røret sikkert på plads for at forhindre glidning under rotationen.

- Viskermatrice: Forhindrer rynker på indersiden af bøjningen for tyndvæggede materialer.

Teknisk sammenligning af rørmaskinekategorier

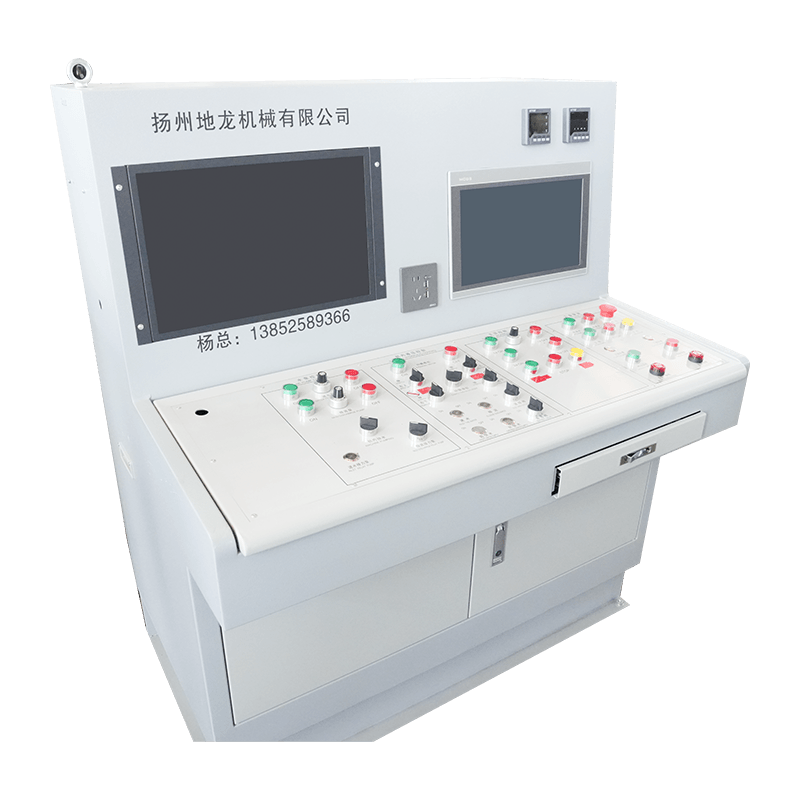

Valget af det rigtige maskineri afhænger i høj grad af produktionsvolumen og det specifikke materiale, der behandles. Bærbare maskiner tilbyder fleksibilitet til reparationer på stedet, mens stationære industrielle arbejdsstationer giver den nødvendige kraft til fremstilling af store mængder. Tabellen nedenfor skitserer de primære forskelle mellem almindelige rørbehandlingsteknologier, der bruges i marken i dag.

| Maskintype | Primær funktion | Optimale materialer | Præcisionsniveau |

| CNC rørtråder | Automatisk trådning | Stål, rustfrit, galvaniseret | Høj (digital kontrol) |

| Orbital rørskærer | Kvadering og skæring | Tyndvæggede rør, legeringer | Ultra-høj (gratfri) |

| Hydraulisk rørbukker | Formning af krumning | Kobber, kulstofstål, aluminium | Middel til Høj |

Vedligeholdelsesprotokoller for lang levetid og sikkerhed

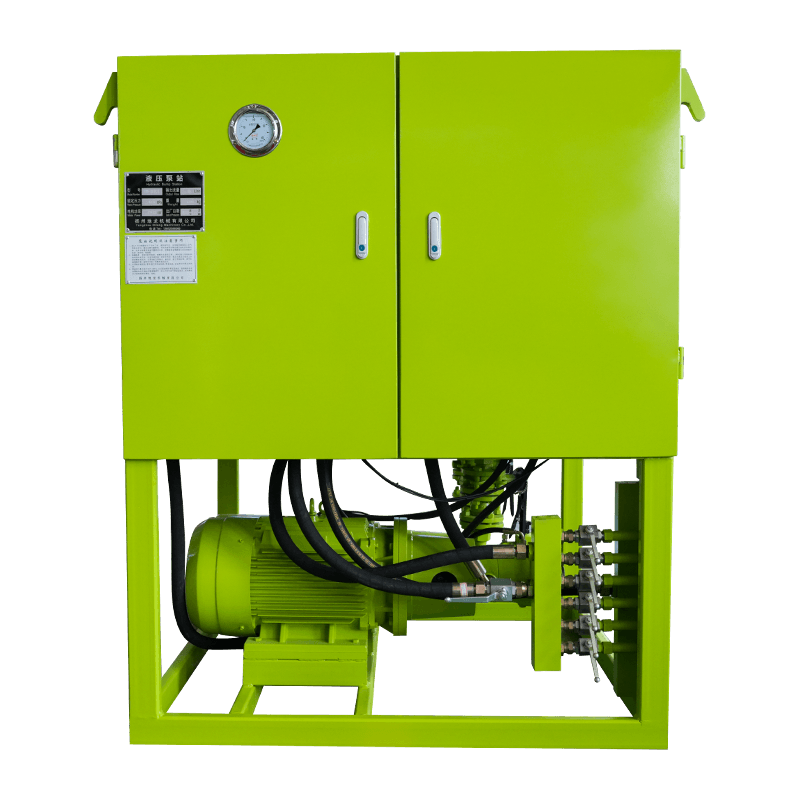

Regelmæssig vedligeholdelse af rørmaskineri er ikke til forhandling for at sikre operatørsikkerhed og opretholde snævre tolerancer. Metalspåner og -affald er disse maskiners primære fjender; hvis de efterlades urensede, kan de tilstoppe smørelinjerne og give arrene på matricernes præcisionsoverflader. Operatører bør udføre daglige kontroller af hydraulikvæskeniveauerne og inspicere skærekanterne på matricer og knive for tegn på sløvning eller skår. Sløve værktøjer kræver mere moment, hvilket kan føre til motorudbrænding og ujævn gevindskæring.

Kalibrering er et andet vigtigt aspekt af maskinvedligeholdelse. Over tid kan vibrationer fra kraftig skæring få sensorer og justeringsstyr til at flytte sig. Kvartalskalibrering sikrer, at maskinen fortsat opfylder ISO-standarder, og at hvert eneste rør, der produceres, passer perfekt ind i det større infrastrukturprojekt. Implementering af en streng vedligeholdelsesplan forhindrer ikke kun nedetid, men sikrer også, at det endelige produkt opfylder sikkerhedskravene til højtryksapplikationer.